В компании Thales Alenia Space заявили о внедрении технологии 3D-печати в серийное производство компонентов спутников связи, создаваемых на базе платформы Spacebus Neo.

В компании Thales Alenia Space (TAS) сообщают о начале использования технологии 3D-печати в серийном производстве компонентов спутников связи, создаваемых на базе полностью электрической платформы Spacebus Neo.

Компания TAS впервые использовала присадки в производстве несколько лет тому назад, создав методом 3D-печати алюминиевые кронштейны антенны для спутника TürkmenÄlem/MonacoSAT, запущенного в космос в 2015 году, а также держатели полимерных трубок для спутников группы Iridium NEXT.

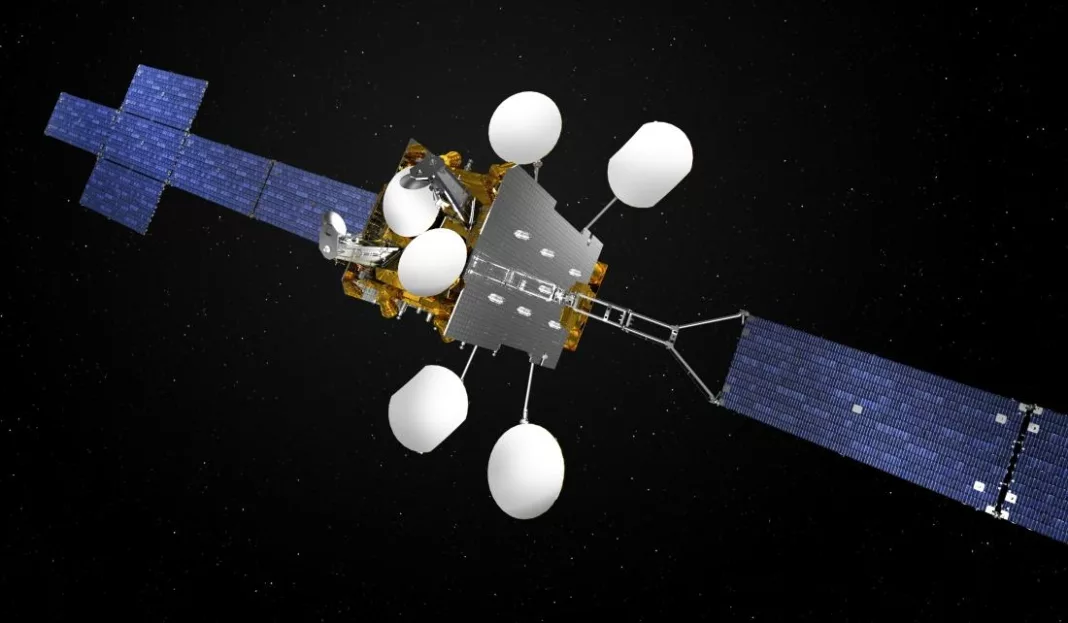

Производитель аэрокосмических объектов добился немалых успехов в использовании присадок для нужд исследования космоса. К примеру, в 2017 году компания принимала участие в подготовке к запуску спутников связи Koreasat 5A и Koreasat 7, в конструкции которых были использованы крупнейшие на тот момент компоненты, произведенные методом 3D-печати в Европе. В настоящее время в компании планируют наращивать объёмы использования технологии в производстве серии полностью электрических спутников на базе платформы Spacebus Neo.

Платформа Spacebus Neo будет иметь четыре кронштейна для реакционных колес из алюминия и 16 кронштейнов для установки и направления антенны (ADPM): четыре из алюминия и двенадцать – из титана.

Читайте также: 3D-печать сэкономит создателям спутников время и деньги

Производство методом 3D-печати кронштейнов для реакционных колёс должно удовлетворить спрос рынка при более низких – на 10% – затратах, и сокращении сроков производства на 1-2 месяца. Помимо всего прочего, новая деталь на 30% легче и обладает улучшенной производительностью.

Согласно информации от компании TAS, технология металло-порошковой плавки, использованная в данном процессе, позволяет обеспечить серийное производство с высокой степенью индивидуализации, привязав конструкцию компонента к потребностям конкретной миссии.

Четыре кронштейна для реакционных колёс каждого из спутников были созданы методом 3D-печати в виде двух наборов симметричных частей, а углы ориентации и интерфейсы кронштейнов ADPM можно будет отрегулировать в соответствии с их конкретной функцией и положением на каждом из спутников. Соединительные и кабельные фитинги были включены непосредственно в общую конструкцию, которая напечатана в виде монолитной детали, что позволяет избежать дополнительных требований к сборке.

Читайте также: Немецкие инженеры «распечатали» на 3D-принтере двигатель для ракеты-носителя Ariane 6

Для производства габаритных (466x367x403 мм) кронштейнов реакционных колёс был установлен и введён в эксплуатацию самый большой в Европе порошковый 3D-принтер – Xline 2000R от компании Concept Laser, имеющий производственный отсек размером 800x400x500 мм.

Первые четыре компонента были интегрированы в спутник Konnect для французской компании Eutelsat, который был успешно собран в начале этого месяца. В будущем компоненты, произведенные методом 3D-печати, будут устанавливаться и на других спутниках, производимых на базе платформы Spacebus Neo.